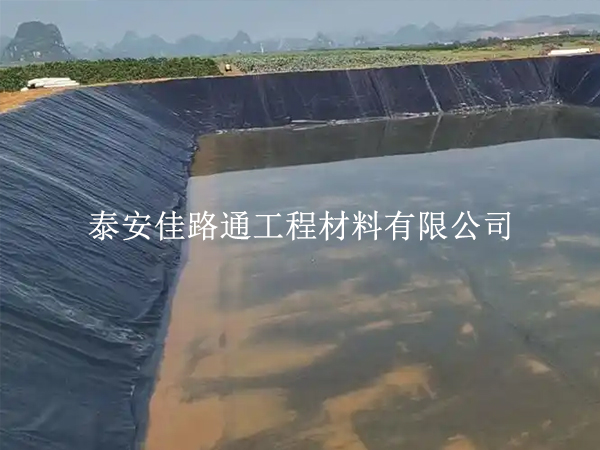

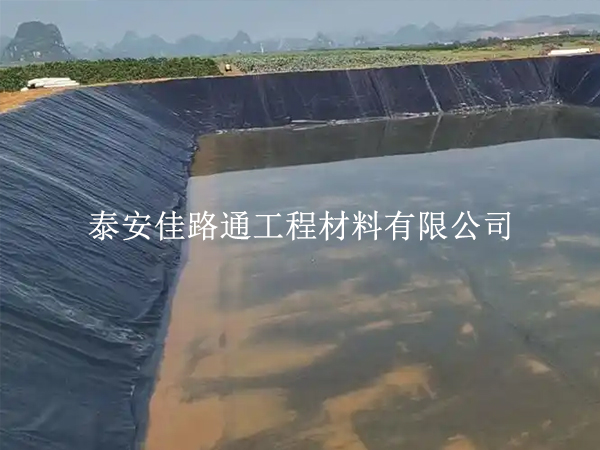

养殖防渗膜搭接边处理不到位?这些技巧让接缝严丝合缝

浏览次数:次信息来源:泰安佳路通工程材料有限公司发布时间:2025/8/12

养殖防渗膜的搭接边是防渗系统的关键环节,处理不当会成为渗漏隐患,导致池水流失、养殖成本增加。想要让搭接边真正 “严丝合缝”,需掌握从预处理到焊接的全流程技巧,确保接缝强度与防渗性能达标。一、搭接边预处理:扫清焊接障碍表面清洁无杂质焊接前必须清理搭接边两侧 30cm 范围内的膜面,用干抹布擦拭掉泥土、水渍、油污(油污会导致焊接时熔合不充分)。若膜面附着青苔或藻类,需用硬毛刷清除,确保摩擦系数≥0.6(用拉力计测试,膜材接触面滑动阻力达标),避免焊接时膜材错位。边缘修整无缺陷检查膜材边缘是否有褶皱、毛刺或破损,用美工刀将不平整边缘修齐(修边宽度≤1cm),确保搭接边直线度误差≤2cm(用墨线弹直比对)。若边缘有撕裂(长度>5cm),需裁剪掉破损部分,避免焊接时因边缘不齐导致局部漏焊。干燥度严格把控膜材表面含水率需≤5%(用水分检测仪检测),雨天或膜面有露水时,需用吹风机(温度≤50℃)吹干,或等待自然干燥(至少 2 小时)。潮湿会导致焊接时产生气泡,使接缝抗渗性能下降 40%。二、搭接宽度控制:精准尺寸保强度基础搭接宽度标准平面区域搭接宽度 10-15cm(用卷尺在膜面标注搭接线),边坡区域因受力较大,搭接宽度增加至 15-20cm,拐角处需≥20cm(避免应力集中导致接缝开裂)。宽度不足时,焊缝强度会按比例下降(如宽度 8cm 仅能达到标准强度的 70%)。搭接对齐技巧铺设时,后铺膜材的边缘与先铺膜材的搭接线对齐,用重物(如沙袋,每米 1 个)压实固定,防止移位。对齐误差控制在 ±1cm 内,若偏差过大,需重新调整(每调整 1 米耗时约 3 分钟,影响施工效率)。三、不同部位搭接处理:针对性操作避隐患平面区域搭接采用 “长边压短边” 的搭接方式(减少水流冲击下的掀起风险),膜材长度方向沿养殖池长边铺设,使接缝与水流方向平行,降低水压对焊缝的冲击。每铺设 50 米,检查一次搭接宽度,确保无局部变窄(变窄处易成为渗漏点)。边坡与池底衔接处边坡膜材下端与池底膜材搭接,搭接点位于池底向上 20cm 处(避开边坡底部应力集中区),搭接宽度 20cm,且此处焊缝需做补强处理(额外焊接一道 5cm 宽的副缝)。衔接处膜材需自然弯曲,禁止强行拉伸导致搭接边紧绷。锚固沟周边搭接膜材延伸至锚固沟内的部分,需与沟内预留膜材搭接 15cm,搭接边朝向沟内(防止雨水渗入接缝)。锚固前先完成搭接焊接,再回填土压实(压实度≥93%),避免焊接后因回填导致搭接边移位。四、焊接工艺适配:让搭接边 “融为一体”双轨热熔焊接为主平面及缓坡(坡度<1:3)的搭接边,用双轨焊机焊接,形成两道平行焊缝(间距 3-5cm),中间留检测通道。焊接温度按膜厚调整:1.0mm 膜材用 300-320℃,1.2mm 膜材用 320-350℃,行走速度 1.0-1.5m/min,确保焊缝两侧挤出均匀熔浆(宽度 2-3mm)。挤压焊接补强为辅拐角、边坡等焊机难以到达的区域,用挤压焊枪手工焊接搭接边,焊条选用与膜材同材质的 HDPE 条(直径 3-4mm)。焊接时焊枪与膜面呈 45° 角,匀速移动(速度 0.8-1.0m/min),使焊条完全熔化为流体状态,填充搭接缝隙,焊缝宽度≥5cm。接缝缺陷即时修复焊接后发现气泡(直径>3mm)、虚焊等缺陷,立即用挤压焊修补:先在缺陷处划十字口排气,再裁剪圆形补丁(直径比缺陷大 5cm),周边焊接密封,确保修补后的接缝强度不低于原焊缝(剥离强度≥2.5kN/m)。五、质量检查强化:杜绝搭接边隐患外观目视检查每道搭接焊缝需逐段检查,合格标准:表面平整连续,无焦糊、断焊,熔浆均匀饱满,搭接边对齐无偏移。发现局部未熔合处(用手能掀起),需重新焊接。真空检测关键部位对双轨焊缝做 100% 真空检测,将真空罩扣在两道焊缝之间,抽气至 25-30kPa 负压,保压 30 秒,压力无下降即为合格。重点检测边坡与池底衔接处、锚固沟周边等高危区域,确保无渗漏。拉伸测试抽样验证每 500 米焊缝随机抽取 1 组样品(10cm 宽)做拉伸试验,若焊缝在膜材母材处断裂(而非焊缝处分离),说明焊接质量达标。不合格批次需加倍抽样,直至确认所有焊缝合格。养殖防渗膜搭接边的处理质量,直接决定整个防渗系统的可靠性。从预处理到焊接、检测,每个环节的精准操作,能让搭接边真正成为 “防渗屏障” 而非 “薄弱环节”。实际施工中,需根据养殖池地形灵活调整搭接方式,优先保证接缝强度与密封性。若遇到复杂搭接场景(如异形池塘拐角),欢迎在评论区留言探讨解决方案!